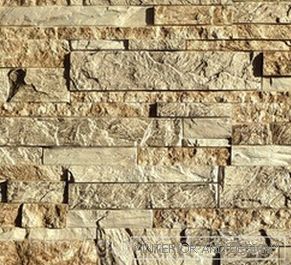

A few years ago, the concept of "artificial stone" in Russia was little known. And about the use of finishing materials made by this technology, few have heard.

A few years ago, the concept of "artificial stone" in Russia was little known. And about the use of finishing materials made by this technology, few have heard.

Но в последнее время изделия из искусственного камня все более широко завоевывают наш строительный рынок. Благодаря простоте технологии изготовления, незначительным начальным вложениям, высокой рентабельности и способности имитировать различные натуральные материалы, его производство бурно развивается. Тем более, что искусственный камень стал широко применяться не только при оformsлении фасадов, но и при создании интерьеров.

By production of an artificial stone forms for its production have huge value.

Content

- 1 Types of forms for the manufacture of artificial stone

- 2 Features of forms from elastic materials

- 3 Brief description and cost of forms

- 4 Making molds for artificial stone

- 5 Artificial stone manufacturing techniques

Types of forms for the manufacture of artificial stone

TOачество искусственного камня в основном определяется материалом, из которого изготовлены formsы для его изготовления, которые должны соответствовать следующим требованиям:

- Mechanical strength. The form should have good strength and stretchability, do not break or tear when a considerable effort is applied to it, quickly restore its geometric contours.

- Abrasion resistance. The form should transmit with maximum detail the smallest embossed details of the stone's surface.

- Chemical Resistance. The solution for the manufacture of artificial stone contains alkaline materials, which can lead to the destruction of forms.

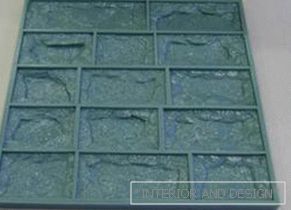

Currently there are several types formsused in the manufacture of artificial stone:

Currently there are several types formsused in the manufacture of artificial stone:

- Tough (collapsible or solid). Made of metal or plastic. They possess significant disadvantagesиlimiting their use:

- oiled relief of finished products;

- the complexity of the design when casting bulk products;

- возможность повреждения готовых изделий и forms.

- Semi-rigid (цельные или разборные). Для их изготовления используются дешевые пластик и полиуретан, резиновые каучуки горячего отвердения. TOроме deficiencies, характерных для жестких forms, им присущи дополнительные limitations:

- the presence of an additional hard shell;

- high consumption of source material for their manufacture.

- Elastic (solid or collapsible). These are the most applicable types of forms and for their production they use mold materials of the following types:

- formoplasts;

- plastic;

- silicone;

- polyurethane;

- rubber.

Features of forms from elastic materials

Formoplast - the most primitive shaped material used since the mid 20th century. It was widely used before the appearance of high-quality elastomers, but its time is long past. Used in the artisanal production of low-quality artificial stone.

Of merits It may be noted the low cost of equipment and raw materials, and disadvantages relate:

- significant shrinkage of the material during cooling, which leads to the loss of geometrical dimensions;

- the softness of the formoplast, leading to deformation of the sides of the product in the form of "bubbling";

- low abrasion resistance, which makes it impossible to use them when working with concrete;

- high labor intensity of processing raw materials;

- health hazards;

- малая долговечность, что требует ежемесячного обновления forms.

Plastic из-за своих deficiencies мало используется для изготовления forms:

- low durability;

- the inability to transfer all the nuances of the texture;

- the complexity of making their own hands;

- неудобство эксплуатации (гипсовые изделия часто пристают к formsам, что приводит к их повреждению при выемке).

TO meritsам относится его достаточно умеренная стоимость.

Silicon относится к достаточно большой группе эластомеров различного назначения, значительно отличающихся по своим характеристикам. Он популярен у наших производителей forms, которые легко изготавливаются своими руками. Для этого достаточно подготовить основу, силиконовый раствор и одно готовое изделие в качестве шаблона.

Silicon относится к достаточно большой группе эластомеров различного назначения, значительно отличающихся по своим характеристикам. Он популярен у наших производителей forms, которые легко изготавливаются своими руками. Для этого достаточно подготовить основу, силиконовый раствор и одно готовое изделие в качестве шаблона.

Their advantages:

- ideal for casting plaster;

- possibility of self-production.

TOачественные силиконовые formsы производятся только за рубежом и стоят они очень дорого. Основные их limitations:

- low chemical resistance to alkaline materials;

- the appearance of bubbles on the sides of decorative products;

- the complexity of the coloring of finished products;

- significant price.

Polyurethane is the most common material for the manufacture of elastic injection molds, which are ideal for cement vibratory casting. They have the following advantages:

- used when working with plaster and concrete;

- high абразивная стойкость;

- easily separated from the hardened surface of the product;

- accurately transfer surface relief;

- low price.

At the same time, polyurethane forms have a number of deficiencies:

- the presence of air bubbles on the surface of the form;

- the quality of the form largely depends on the quality of the source material;

- при использовании дешевого полиуретана бетон вызывает деformsацию forms;

- dependence on the human factor (non-compliance with the technology in the manufacture of forms).

Rubber is increasingly used in the manufacture of molds by hot polymerization under pressure. Forms are made automatically on the high quality equipment that allows to provide stability of their quality. Their advantages include:

- high абразивная устойчивость;

- duration of operation;

- preservation of the geometrical sizes during all term of operation;

- резиновая поверхность formsы хорошо удерживает на поверхности красящие пигменты, что дает возможность применения всех способов окраски искусственного камня;

- the absence of air bubbles inside and on the surface of the mold ensures high quality products;

- almost perfect transfer of the texture of natural stone;

- low cost.

TO disadvantages относится high стоимость оборудования для производства forms и is necessaryсть подготовки обслуживающего персонала.

TOраткая характеристика и стоимость forms

Formoplast. Такие formsы выдерживают 450 — 1000 отливок, рельеф повторяют на 95%, легко перерабатываются (8 — 10 раз), используются для заливки материалами с температурой до 700C. Their cost ranges from 550 to 1,200 rubles / m2.

Formoplast. Такие formsы выдерживают 450 — 1000 отливок, рельеф повторяют на 95%, легко перерабатываются (8 — 10 раз), используются для заливки материалами с температурой до 700C. Their cost ranges from 550 to 1,200 rubles / m2.

Plastic. The most inexpensive material used to make tiles with a primitive imitation of stone, withstand 300 - 850 castings with a material temperature of up to 700C. Their cost ranges from 350 to 1300 rubles / m2.

Silicon. Forms freeze at room temperature, have average strength, withstand up to 2000 castings in a wide range of temperatures of the cast material. Their cost ranges from 1,650 to 4,300 rubles / m2.

Polyurethane. Требуют точного соблюдения инструкции по смешиванию компонентов, иначе резко снижается прочность и долговечность forms. Затвердевают при комнатной температуре и выдерживают до 4000 отливок. Of-за прилипания к заливаемым материалам require a lot of lubrication. Their cost ranges from 2,850 to 5,300 rubles / m2.

Rubber. Наиболее распространенный материал для forms, которые в точности воспроизводят все детали поверхности и выдерживают до 6000 отливок с соблюдением геометрических размеров изделий. Используются в широком диапазоне температур от -900C to +3000C. Their cost ranges from 700 to 1600 rubles / m2.

Making molds for artificial stone

Cost of Artificial stone in the construction market is pretty high. Значительно уменьшить эти затраты позволяет formsа, изготовленная самостоятельно.

Cost of Artificial stone in the construction market is pretty high. Значительно уменьшить эти затраты позволяет formsа, изготовленная самостоятельно.

For the manufacture of simple forms with smooth geometric sizes you can use simple boards or plywood, fastening them together.

Для того, чтобы изготовить красивый искусственный камень, лучше всего сделать formsу из силикона. Для этого is necessary тщательно подготовить несколько оригинальных шаблонов. Натуральные камни, на основе которых создаются formsы, тщательно моются и высушиваются. Для предотвращения прилипания силикона они обмазываются воском или парафином.

Cooking wooden контейнер is necessaryго размера и обмазываем его пластилином. На него укладывается натуральный камень, подготовленный в качестве шаблона.

Silicon изготавливается из катализатора и отвердителя, которые тщательно перемешиваются, соблюдая указанные в инструкции пропорции. After настаивания в течение 30 минут formsообразующий силикон медленно заливается поверх шаблона. Он должен хорошо растечься вокруг него без образования воздушных полостей.

Complete hardening formsы осуществляется в течение 1 — 2 суток в темном месте, защищенном от влаги. Затем wooden контейнер аккуратно разбирается, вынимается шаблон (натуральный камень) и все — formsа готова к использованию.

Artificial stone manufacturing techniques

Most widespread technology making artificial stone from cement, fine sand and water. To do this, cement and sand in a ratio of 3: 1 are thoroughly mixed to obtain a homogeneous mixture. The dye is added to the water, with which the resulting cement-sand mixture is stirred to the thickness of the cream.

Most widespread technology making artificial stone from cement, fine sand and water. To do this, cement and sand in a ratio of 3: 1 are thoroughly mixed to obtain a homogeneous mixture. The dye is added to the water, with which the resulting cement-sand mixture is stirred to the thickness of the cream.

Ofготовленная заранее formsа заполняется полученным раствором. Для уплотнения раствора formsу в течение одной минуты is necessary легонько постукивать и встряхивать. Через 12 часов полученный искусственный камень извлекается из formsы и на две недели оставляется для просушки и набора is necessaryй прочности.

After extraction stone form is thoroughly washed with soapy water and is ready to fill the next artificial stone.